变频器(通常称为变频驱动器 VFD、变速驱动器或变频变频器)是现代工业应用中的关键设备。它通过改变供给电机的频率和电压,实现对电机转速和转矩的调节。这类设备中常用的两种核心控制方式为矢量控制和V/F 控制。本文将深入探讨这两种控制方式,解析其概念、特点及应用场景。

一、什么是矢量控制?

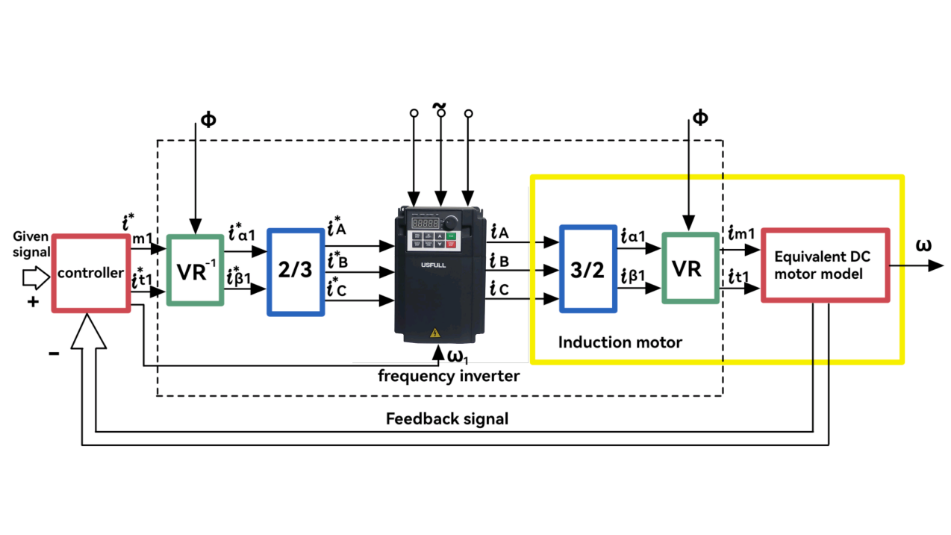

矢量控制(又称磁场定向控制 FOC)是变频器中用于控制交流电机转速和转矩的高精度控制技术。它通过调控电机电流的幅值与相位,实现对电机运行性能的精准把控。例如,在异步电机中,矢量控制会推导磁通量方程,涵盖定子磁通量、气隙磁通量及转子磁通量等参数。

矢量控制详解

-

矢量控制的核心概念

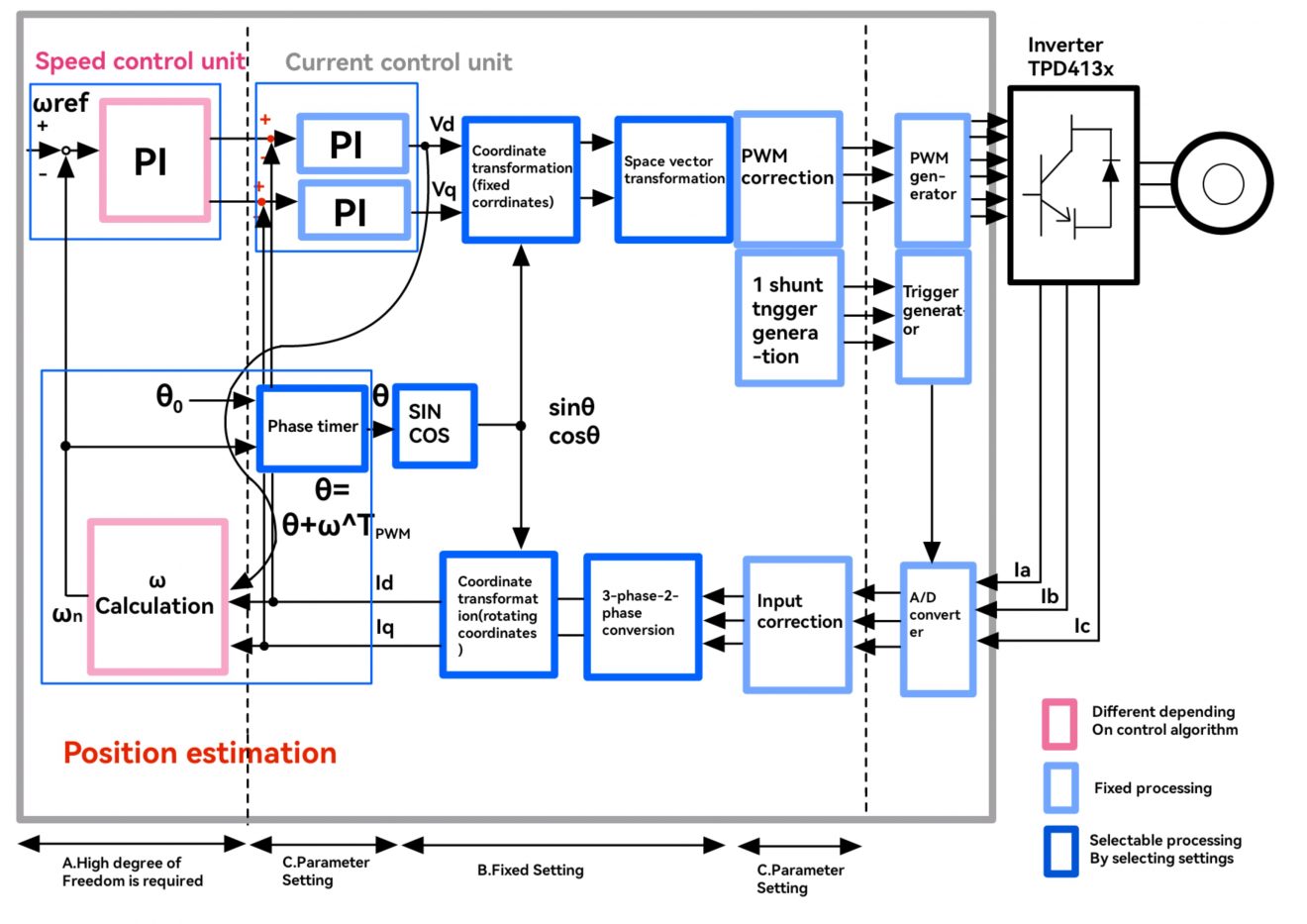

矢量控制的核心思路是让交流电机具备类似直流电机的运行特性,从而实现高性能控制。具体而言,它会将异步电机的定子电流矢量分解为励磁电流分量(用于建立磁场)和转矩电流分量(用于产生机械转矩),对这两个分量进行独立调控,同时维持其幅值与相位稳定。根据是否依赖外部传感器,矢量控制可分为以下三类:转差频率控制;无速度传感器矢量控制;带速度传感器矢量控制;

-

矢量控制的特点

(1)无反馈矢量控制(无速度传感器矢量控制)

优势:无需额外安装传感器,使用便捷,降低系统复杂度;机械特性硬,可有效避免磁路饱和问题。

劣势:相较于带反馈矢量控制,转速调节范围较窄,动态响应速度较慢。

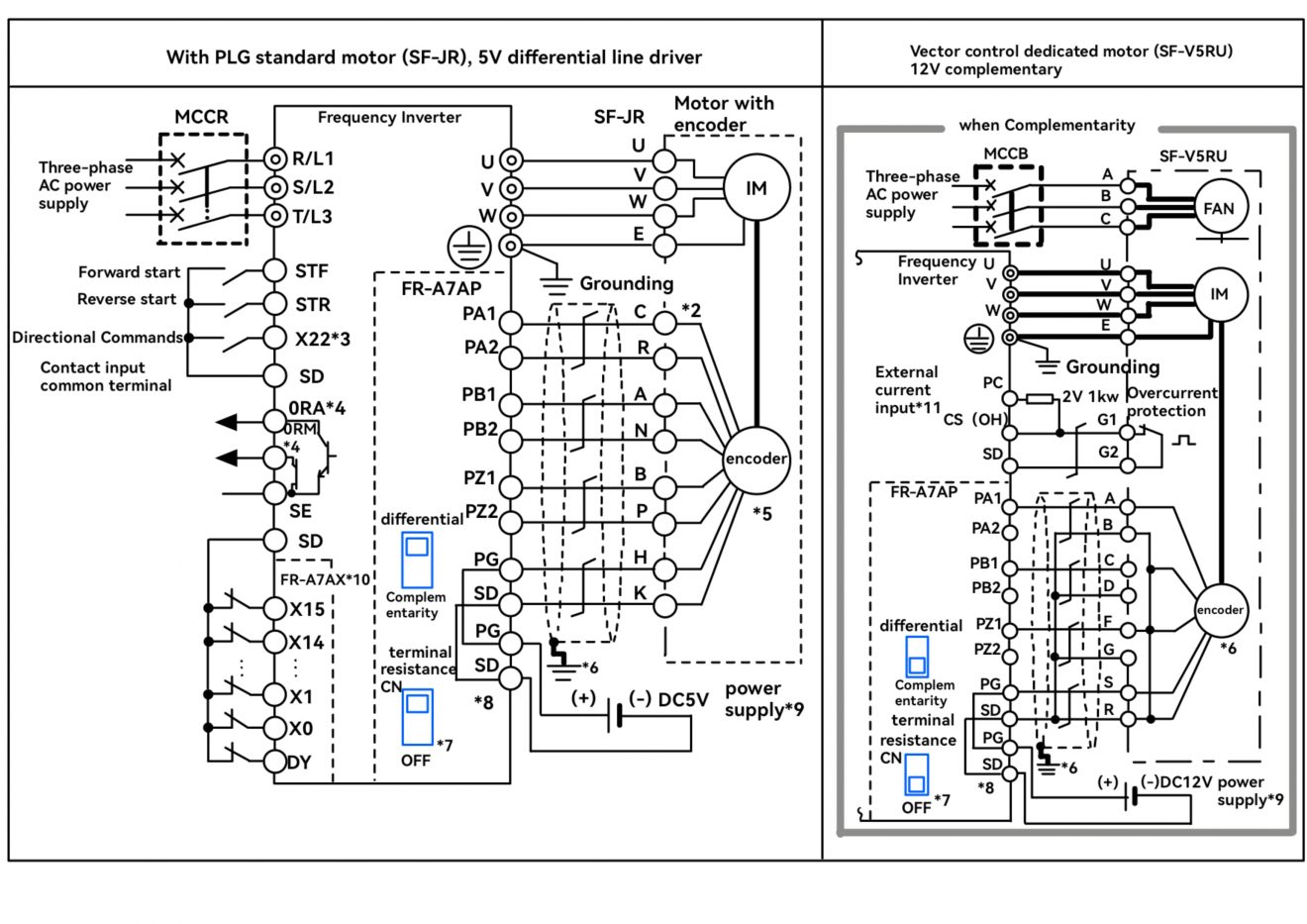

(2)有反馈矢量控制(带速度传感器矢量控制)

优势:转速控制精度极高,动态响应性能优异,适用于对速度稳定性要求严苛的场景。

劣势:需额外安装速度传感器(如编码器),增加了系统的复杂度与成本。

-

矢量控制的应用范围

矢量控制广泛应用于对性能和精度要求较高的场景,例如

数控机床(CNC Machines):实现对刀具位置和主轴转速的精准控制,保障加工精度;

机器人(Robotics):确保机械臂等部件运动平稳、定位精准,满足精密操作需求;

电梯(Elevators):提供平稳、可靠的运行体验,避免启停时的顿挫感;

工业洗衣机(Industrial Washing Machines):优化洗涤周期内的转速调控,提升洗涤效果与设备稳定性。

什么是 V/F 控制?

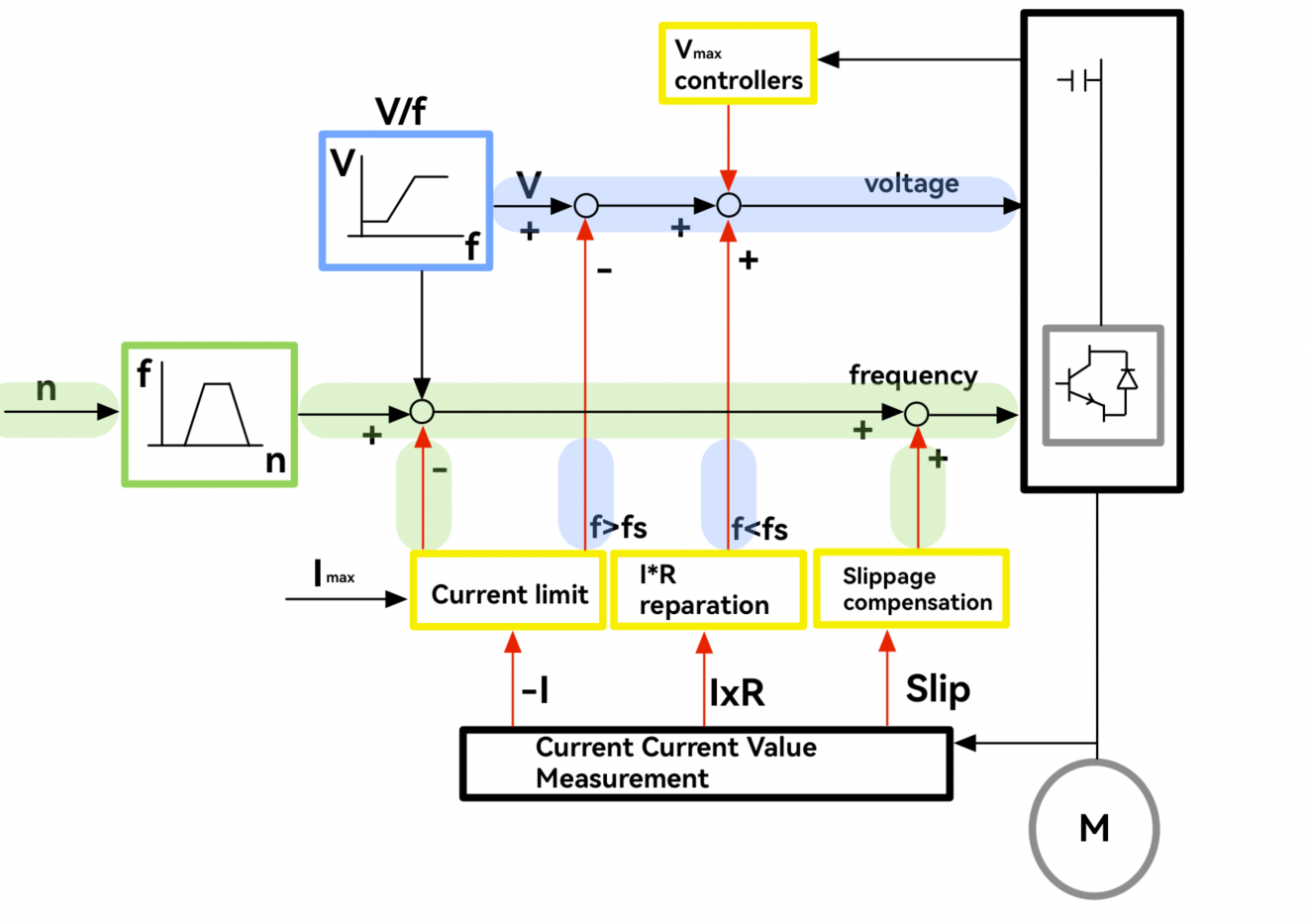

V/F 控制(又称压频比控制)是变频器中一种结构更简单、应用更传统的控制方式。它通过维持供给电机的电压与频率比值恒定,实现对电机转速的调节。

V/F 控制详解

V/F 控制的核心概念

V/F 控制的原理是让电压随频率成比例变化(即电压 / 频率比值恒定)。这种设计能确保电机的磁通量保持稳定,既避免磁通量过弱导致电机输出转矩不足,也防止磁通量过强引发磁路饱和。在实际系统中,V/F 控制参数通常会预先设定,以兼顾电机运行稳定性与能源效率。

矢量控制与 V/F 控制的对比

| 对比维度 | 矢量控制(Vector Control) | V/F 控制(V/F Control) |

| 复杂度 | 较高,需依赖先进算法,部分方案需配套传感器 | 较低,控制逻辑简单,易于实现与调试 |

| 性能 | 性能优异,动态响应快、控制精度高,适用于高精度场景 | 性能满足基础需求,仅适用于对精度和动态性要求不高的场景 |

| 成本 | 成本较高,算法开发难度大,传感器进一步增加成本 | 成本较低,无需复杂硬件与算法支持 |

| 效率 | 能更精准地匹配电机负载需求,电机运行效率更高 | 效率相对较低,尤其在轻负载工况下能源浪费较明显 |

总结

在变频器中选择矢量控制还是 V/F 控制,需根据具体应用场景的需求来决定:

若应用场景对控制精度、动态响应要求较高(如数控机床、机器人),矢量控制是更优选择;

若应用场景需求简单、对成本敏感,且无需高精度控制(如普通风机、水泵),V/F 控制即可满足需求。

深入理解这两种控制方式的特性,有助于工业领域更好地发挥变频驱动器的性能优势,提升电机运行效率与稳定性,最终实现生产运营效率和产能的提升。