变频器(又称变频驱动器 VFD、变速驱动器)是现代电机控制领域的核心设备。它通过调节输入电机的电源频率,实现对电机转速的精准控制。无论是小型风机,还是大型工业洗衣机,变频器在提升能源效率、延长电机寿命、实现平稳运行等方面都发挥着关键作用。但你对变频器的功能与可调参数究竟了解多少呢?

一、为何要用变频器控制电机?

首先,我们简要了解一下涉及的两大核心组件:电机与变频器。

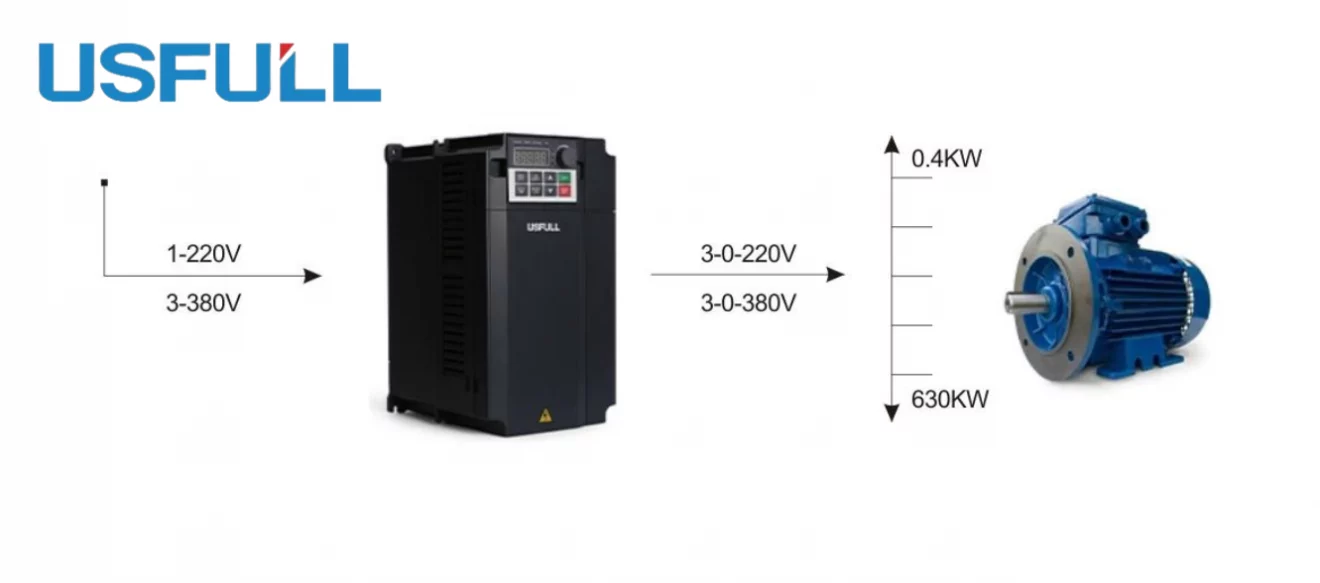

电机属于感性负载,具有阻碍电流变化的特性,启动时会引发较大的电流波动。而变频器是一种利用半导体开关器件,将固定频率电源转换为可变频率输出的设备,主要由主电路(含整流模块、电解电容、逆变模块)和控制电路(含开关电源板、控制电路板)两部分构成。

使用变频器控制电机,最核心的优势之一是降低电机启动电流 —— 这对大功率电机而言尤为重要。大功率电机直接启动时会产生极高的启动电流,给供电网络带来负担;而变频器能实现电机平滑启动,避免产生过大的电流冲击。

此外,调速功能也是变频器的关键作用。许多工业工艺需要精准控制电机转速以实现最优效率,变频器通过调节电源频率来控制电机转速,这也是其最具价值的功能之一。

二、变频器的控制方式有哪些?

变频器控制电机的方式多样,以下是最常见的几种:

1. U/f=C 正弦脉冲宽度调制(SPWM)控制法

这种控制方法的特点是控制电路结构简单、成本低,通过维持电压与频率的比值恒定,确保大多数场景下电机能平稳调速。但在低频段,受定子电阻压降影响,输出转矩会下降;且机械特性不如直流电机坚硬,导致转矩响应较慢,低速运行稳定性较差。

2. 电压空间矢量(SVPWM)控制法

SVPWM 控制法通过生成三相调制波形,使电机气隙中形成接近理想的圆形旋转磁场。经过频率补偿优化后,该方法能消除调速误差,提升动态精度与稳定性。不过,它需要更多控制回路,且本身不具备转矩调节功能,可能无法充分优化整个系统的性能。

3. 矢量控制(VC)模式

矢量控制将电机三相定子电流转换为两相静止或旋转坐标系下的电流,实现对电机转速与磁链的独立控制,模拟直流电机的控制方式。尽管矢量控制为电机控制带来了革命性突破,但实施难度较大 —— 不仅需要精准观测转子磁链,且对电机参数变化十分敏感。

4. 直接转矩控制(DTC)

直接转矩控制于 1985 年首次提出,凭借结构简单、性能优越的特点,已成为主流控制策略之一。与矢量控制不同,DTC 无需复杂的矢量变换,可直接控制电机的转矩与磁链,具有转矩响应快、效率高的优势。

5. 矩阵交 – 交控制法

传统的变压变频(VVVF)、矢量控制、直接转矩控制均属于交 – 直 – 交变换范畴,存在输入功率因数低、谐波电流大、需大容量储能电容等共性缺陷。矩阵变换器省去了中间直流环节,可直接实现交 – 交变换,能达到高功率密度、正弦输入电流、四象限运行的效果,是当前研究的热门方向。

三、变频器如何控制电机?二者如何接线?

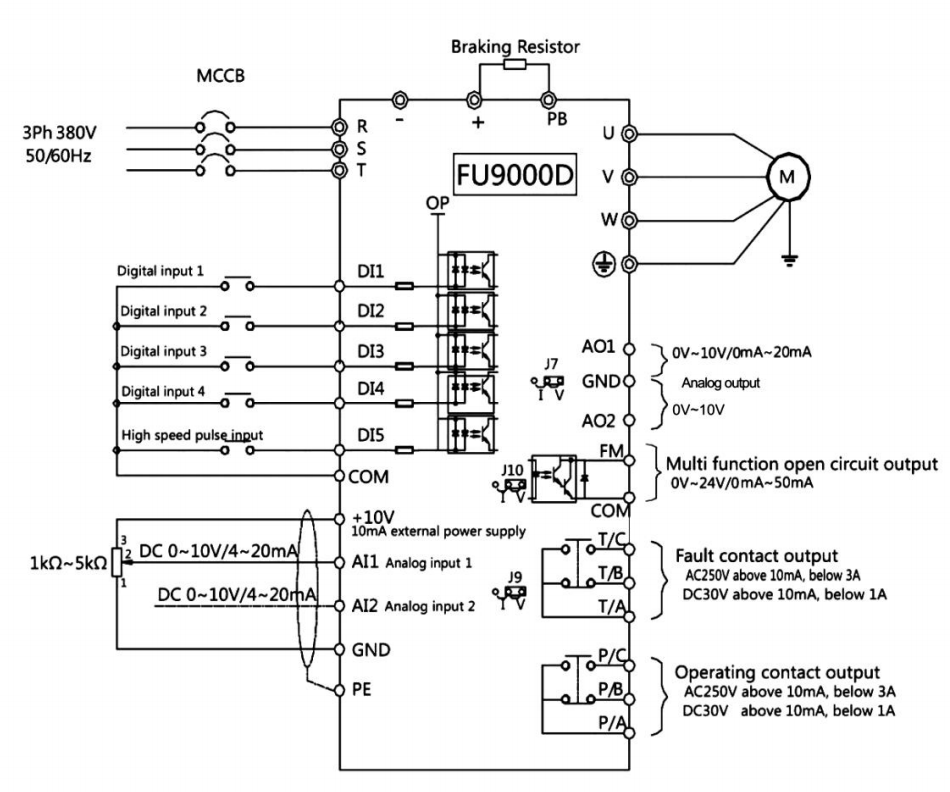

变频器与电机的接线相对简单,类似接触器与电机的接线方式 —— 通过三根主电源线连接,但参数设置与控制方式差异较大。

大多数变频器设有开关量输入端子(用于控制电机正反转)、反馈端子(用于监测电机运行状态,如频率、转速、故障信息),以及调速控制部件(可通过电位器或按键调节转速)。此外,现代变频器多支持通信控制,可通过通信网络对电机的启停、转向、转速进行控制与监测。

四、电机转速(频率)变化时,输出转矩会如何变化?

在变频器驱动下,电机的启动转矩与最大转矩通常低于直接工频启动的转矩。工频直接启动会产生大幅电流冲击,而变频器通过逐步提升输出电压与频率,降低了启动电流,同时也减小了机械应力。

一般来说,频率降低时,转矩也会随之下降,具体降幅可参考变频器说明书。不过,采用矢量控制的变频器能改善电机的低速转矩性能,确保电机在低速运行时仍具备足够转矩。

当频率超过 50Hz 时,电机输出转矩会与频率成反比下降。这是因为电机设计基于特定的电压 – 频率比(通常以 50Hz 电源为基准),频率超过 50Hz 后,电机需运行在恒功率模式,此时转矩会随转速升高而降低。

五、变频器超 50Hz 应用场景

在部分需要更高转速的场景中,超 50Hz 运行电机具有实际价值,但必须确保电机与机械部件能承受高转速而不损坏。这种情况下,需对变频器进行精准编程,在保证电机安全运行的前提下,实现预期性能。

六、变频器控制电机的适宜频率是多少?

变频器控制电机的适宜频率,主要取决于具体应用场景与电机设计。对于大多数标准电机,0-50Hz 是常规运行频率范围;在特殊应用中,若电机额定参数支持,可将频率调至 50Hz 以上。关键在于平衡性能需求与电机对转速、转矩变化的承受能力。

综上,将变频驱动(VFD)技术应用于感应电机实现超频率运行时,需咨询电机制造商确认可行性,或选择定制电机以保障高转速下的可靠性。若自主操作,需先对转子进行动平衡测试,核实轴承最高转速 —— 若超过限值,应选用高速轴承满足运行需求。此外,还需考虑散热问题。根据经验,感应电机在 100Hz 以下运行时,100kW 以下功率的标准电机通常可满足需求,而 100kW 以上功率的电机,建议采用定制产品,而非依赖标准型号。