太阳能组件破损问题正快速加剧,不仅损害企业声誉,还会侵蚀利润 —— 劣质材料与宽松标准是罪魁祸首,而采用更坚固的框架并加强测试则是解决之道。

由于低成本铝制框架的使用以及测试环节的不足,太阳能组件破损率持续攀升,故障概率已高达 20%。改用钢制框架并推行严格的测试标准,能大幅提升组件耐用性,降低长期成本。

关于这一重塑组件可靠性的解决方案,还有更多细节值得探索 —— 请继续阅读下文。

价格导向市场中,薄弱框架暗藏的隐性成本

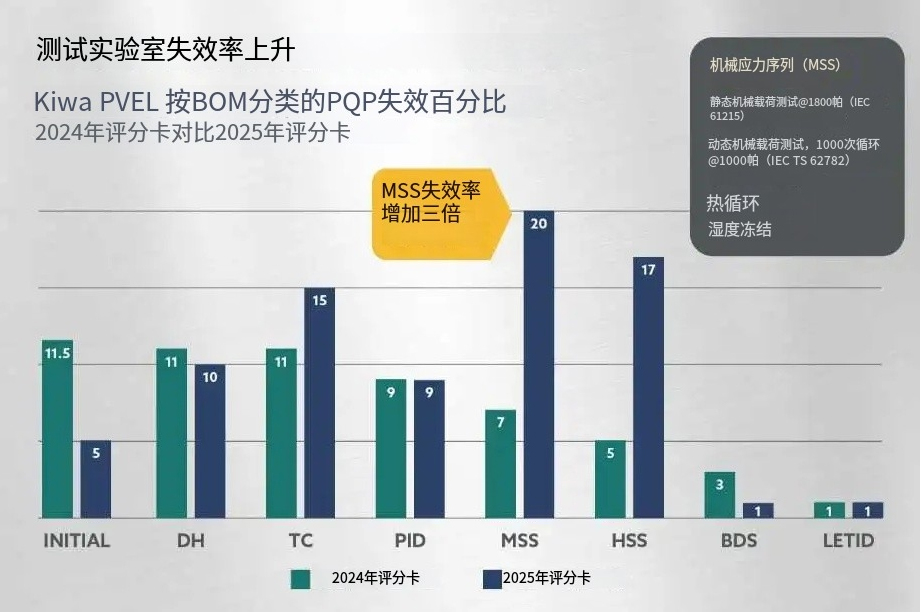

随着全球对太阳能需求的增长,行业面临一个两难困境:如何在高效扩大规模的同时不牺牲质量。许多组件制造商为追求更低价格,在框架材料上做出妥协 —— 尤其是减薄铝制框架的厚度,其后果不堪设想。据 Kiwa PVEL(国际权威光伏测试机构)数据显示,短短一年内,组件在机械应力序列(MSS)测试中的故障概率已从 7% 飙升至 20%。如今,组件破损已成为导致项目意外成本增加、工期延误的主要原因之一。这一问题影响广泛,从太阳能工程总承包商(EPC)、项目开发商到系统业主,所有人都深受其害,不仅削弱了对供应链的信任,也对产品性能失去信心。

隐性风险:突发破损的威胁

近期研究中最令人担忧的发现之一,是采用 2 毫米厚度玻璃的组件突发破损概率。国际能源署光伏电力系统计划(IEA PVPS)及其他实地研究报告显示,在部分应用场景中,仅 9 个月内这类组件的故障概率就高达 50%—— 且往往找不到外部天气因素作为诱因。薄玻璃搭配薄弱框架,根本无法承受日常振动或机械负载。更糟糕的是,当前的认证流程无法检测出这些隐患。单次机械负载测试既无法涵盖玻璃的性能差异,也无法模拟长期低强度振动的影响。对于如今的太阳能电站而言,这无疑是一颗定时炸弹。

行业为何需要更严格的标准与更优质的材料

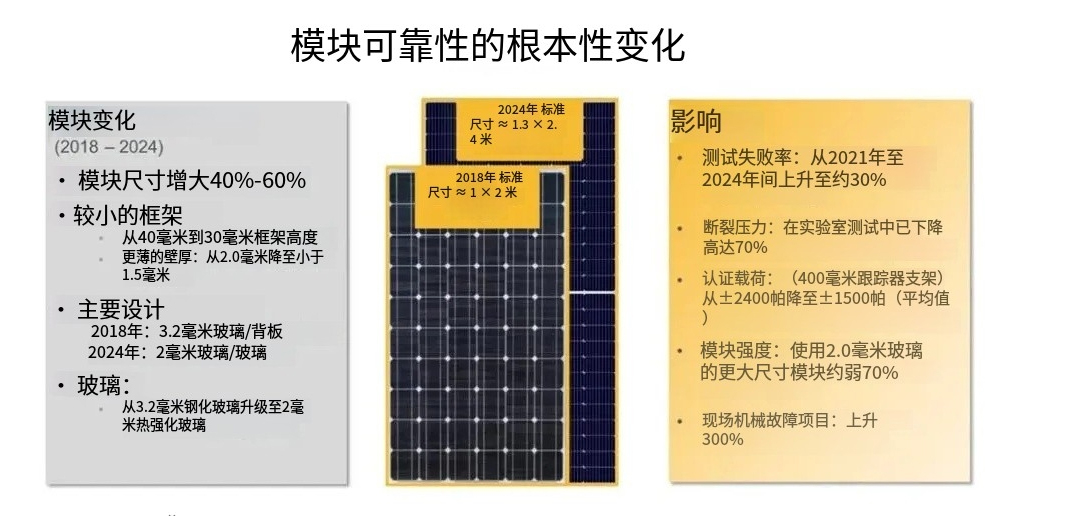

现代光伏组件尺寸更大、功率更高,但同时也更脆弱。组件尺寸增大意味着机械应力随之增加,框架的结构完整性因此变得比以往任何时候都更为关键。然而,行业标准测试却未能同步升级。实验室仍常依赖过时的测试流程,既不进行故障极限测试,也不评估长期振动疲劳影响。对于中国的变频器(VFD)制造商、变频器供应商,或是涉及太阳能集成解决方案的工业逆变器合作伙伴而言,其中的影响显而易见:系统中最薄弱的环节可能就是组件框架。若不提高机械负载额定值与安全余量标准,实地应用中的故障风险只会持续上升。

钢制框架:小小改动,巨大影响

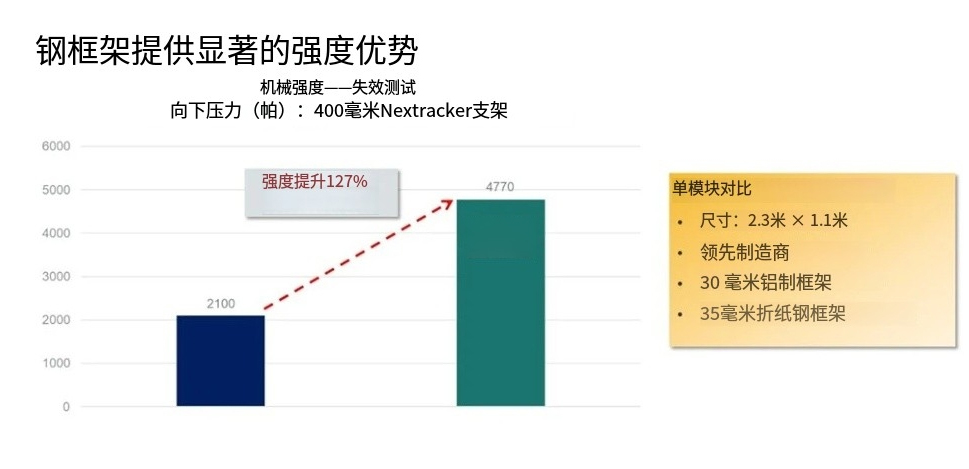

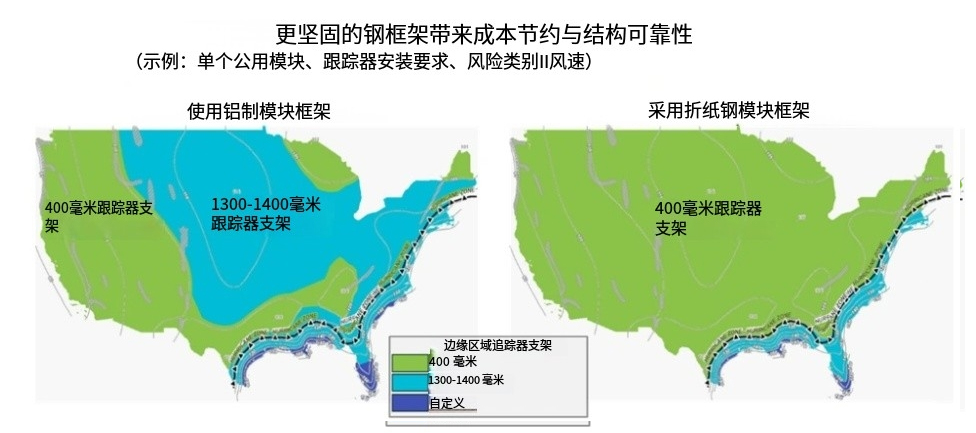

解决组件破损问题最有效的方法之一,就是将框架材质从铝材改为钢材。钢材强度更高、抗负载能力更强,能在运输与安装过程中为组件提供更可靠的保护。在 CFV 实验室(现隶属于 Groundwork Renewables)开展的对比测试中,在负载极限测试场景下,钢制框架组件的表现显著优于铝制框架组件。更值得一提的是,钢制框架可与常见的跟踪支架无缝适配 —— 往往能使跟踪支架成本降低 18%。对于项目开发商与工业逆变器合作伙伴而言,这意味着系统成本降低、可靠性提升,同时结构设计也更为简化。

本土优势:钢材在强化供应链中的作用

除了卓越的机械性能,钢材还能带来切实的经济收益。美国产钢材不仅比美国本土生产的铝材价格更低,根据《通胀削减法案》(IRA),采用美国产钢材还可获得最高 8.5% 的本土含量激励。这形成了罕见的双赢局面:产品更坚固耐用,同时还能降低系统平准化度电成本(LCOE),并推动本土制造业发展。对于与 USFULL 这样的中国变频器制造商合作的国际采购商而言,在产品中集成钢制框架既能提升品牌价值,也能提高太阳能客户的长期满意度。

提升太阳能可靠性,从设计阶段入手

光伏框架设计必须成为项目前期讨论的一部分 —— 而非事后补充的考量。如今,像 Origami 这样的企业已开始提供钢制框架预认证测试服务,帮助组件制造商提前发现潜在故障点,降低风险。通过与实验室合作,并利用计算机模拟与实地数据,这些前期测试能为最终的组件设计提供参考,确保组件在不同环境条件下都能保持可靠性能。这种严谨的设计思路与严格的测试流程,正是具有前瞻性的变频器供应商与工业逆变器合作伙伴应遵循的标准 —— 确保太阳能价值链中的每一件设备都能达到长期性能预期。

明智选择,开启更坚固的未来

太阳能行业正处于关键转折点。随着需求激增,绝不能以牺牲质量为代价来节省成本。采用钢制组件框架,搭配升级后的测试流程,是应对当前可靠性危机的明智且可规模化的解决方案。从工程总承包商到中国的变频器制造商,太阳能生态系统中的每一个参与者都必须致力于保障结构完整性,积极开展测试。唯有如此,我们才能打造一个不仅能提供能源,更能赢得信任的行业。